*線品*”上海淞江集團:解決橡膠接頭的*切疑問,提*橡膠接頭的全部案例,☯全*橡膠接頭行業.家通過TS壓力管道生產許可證的生產廠家。

*.石油系增塑劑

是橡膠加工中使用多的增塑劑之*。增塑效果好,來源豐富,成本低廉。石油系增塑劑是選擇適當的原油進行常壓和減壓蒸餾制得。主要品種有操作油、三線油、變壓器油、機油、輕化重油、石蠟、凡士林、瀝青及石油樹脂等,其中常用的是操作油。

1.操作油的分類

操作油是石油的高沸點餾分,由分子量在300~600的復雜烴類化合物組成,分子量分布寬。根據油中主要成分的不同,可將操作油分為以下三種:

①芳烴油: 以芳烴油為主。褐色的粘稠狀液體,與橡膠的相容性好,加工性能好,吸收速度快。適用于天然橡膠和多種合成橡膠;缺點是有污染性,宜用于深色橡膠制品中。

②環烷油: 以環烷烴為主。淺黃色或透明液體,與橡膠的相容性較芳烴油差,但污染性比芳烴油小,適用于NR和多種合成橡膠。

③石蠟油: 又稱為鏈烷烴油,以直鏈或支化鏈烷烴為主。無色透明液體,粘度低,與橡膠的相容性差,加工性能差,吸收速度慢,多用于飽和性橡膠中,污染性小或無污染,宜用于淺色橡膠制品中。

2.操作油的.性

(1)操作油粘度 操作油粘度越高,則油液越粘稠,操作油對膠料的加工性能及硫化膠的物性都有影響。采用粘度低的操作油,潤滑作用好,耐寒性提高,但在加工時揮發損失大。當閃點低于180℃時,揮發損失更大,應.別注意。

操作油的粘度與溫度有很大關系。在低溫下粘度更高,所以油的性質對硫化膠的低溫性能有很大的影響,采用低溫下粘度(在-18℃的運動粘度)變化較小的油,能使硫化膠的低溫性能得到改善。高芳烴油的粘度對溫度的依賴性比烷烴油大。

操作油的粘度與硫化膠的生熱有關,使用高粘度油的橡膠制品生熱就高。在相同粘度的情況下,芳香類油的生熱低。拉伸強度和伸長率隨油粘度的提高而有所增大,曲撓性變好,但定伸應力變小。相同粘度的油,如以等體積加入,則芳香類油比飽和的油能得到更高的伸長率。

2)相對密度 在石油工業中通常是測定60℃下的相對密度。當橡膠制品按重量出售時橡膠加工油的相對密度就十分重要。通常情況下,芳烴油相對密度大于烷烴油和環烷烴油的相對密度。橡膠加工油常常是按體積出售,而在橡膠加工中則按重量進行配料。

(3)苯胺點 在試管內線加入5~10ml苯胺后,再加入同體積的試料,然后從下部加熱,直*出現均勻的透明溶液,此時的溫度謂之該油的苯胺點。芳香烴類增塑劑的分子結構與苯胺接近,易溶于其中,故苯胺點低。苯胺點低的油類與二烯類橡膠有較好的相溶性,大量加入而無噴霜現象。相反,苯胺點高的油類,需要在高溫時才能與生膠互溶,所以在溫度降低時就易噴出表面。操作油苯胺點的高低,實質上是油液中芳香烴含量的標志。*般說來,操作油苯胺點在35~115℃范圍內比較合適。

(4)傾點(流動點) 傾點是能夠保持流動和能傾倒的低溫度。此.性可以表示對制品操作工藝溫度的適用性。

(5)閃點 是指釋放出足夠蒸汽與空氣形成的*種混合物在標準測試條件下,能夠點燃的溫度。操作油的閃點與橡膠硫化、儲存及預防火災有直接的關系,同時也可衡量操作油的揮發性。

(6)中和值 中和值是操作油酸性的尺度,酸性大能引起橡膠硫化速度的明顯延遲。中和值可以中和1克操作油的酸含量所需要的KOH的毫克數來表示。

此外,油液的折射率、外觀顏色、揮發分也都能反映其組成情況。

3.操作油對橡膠加工性能的影響

(1)對混煉的影響

橡膠對油的吸收速度與油的組成、粘度、混煉條件有關:*般粘度低、芳香烴含量高、溫度高,吸收得快。但油用量多,使炭黑在橡膠中的分散性變差,必須分批加。此外,混煉時加入油,可減小生熱、降低能耗。

(2)對壓出的影響

膠料中加入適量的油,可使膠料軟化,壓出半成品表面光滑、壓出膨脹小,壓出速度快。

(3)對硫化的影響

隨著膠料中油類填充量的增加,硫化速度有減緩的傾向。油的加入,使硫化劑、促進劑在橡膠中的濃度降低,使硫化速度減緩。

含芳烴油多的操作油,有促進膠料焦燒和加速硫化的作用。

4.操作油在幾種橡膠中的使用.性

(1)SBR:芳烴油好,使拉伸強度、伸長率提高,定伸應力下降,硫化膠的耐屈撓性好。

(2)BR:由于炭黑填充量大,操作油的用量多些,對性能的影響不顯著。

(3)CR:選用芳香烴好,其次是環烷油,不能用石蠟油。

(4)NBR:*般不用操作油,多用合成增塑劑。

(5)IIR:使用低粘度的油,用環烷油或石蠟油,不用芳烴油。

(6)EPDM:*般不使用芳烴油,多用石蠟油和環烷油。

二.煤焦油增塑劑

主要品種有:煤焦油、古馬隆、煤瀝青和RX-80樹脂。與橡膠的相容性好,并能提高橡膠的耐老化性。其中常使用的是古馬隆樹脂,它既是增塑劑,又增粘劑,.別適合于合成橡膠。

1.煤焦油

黑色粘稠狀液體,有臭味、污染性,易混入膠料,能溶解硫黃,防止噴霜,能提高制品的耐老化性,增加SBR的粘著性。

2.古馬隆樹脂

根據聚合度的不同,古馬隆樹脂分為液體古馬隆樹脂和固體古馬隆樹脂。

液體古馬隆:有增塑、增粘作用,比固體古馬隆好,但補強性低,使用不方便。

固體古馬隆:與橡膠的相容性較好,有增塑、增粘和補強作用,有助于炭黑的分散,能溶解硫黃和硬脂酸,防止噴霜,能提高膠料的粘著性及硫化膠的拉伸強度和硬度,用量低于15份。

根據古馬隆軟化點的范圍不同其應用也有所不同,*般,軟化點為5~30℃的是粘稠狀液體,屬于液體古馬隆,在除丁苯橡膠以外的合成橡膠和天然橡膠中作增塑劑、粘著劑及再生橡膠的再生劑;軟化點在35~75℃的粘性塊狀古馬隆,可用作增塑劑、粘著劑或輔助補強劑;軟化點在75~135℃的脆性固體古馬隆樹脂,可用作增塑劑和補強劑。

3.RX-80樹脂

反應活性很高,可起增塑、增粘和補強作用,還可增加彩色膠的光澤。

三.松焦油系增塑劑

松焦油是干餾松根、松干除去松節油后的殘留物質。主要品種有松焦油、松香、松香油、妥爾油等。常用的是松焦油,能提高膠料的粘著性、耐寒性,有助于配合劑分散,延緩硫化,動態生熱大。松香多用于膠漿和與布面結合的膠料中。

四.脂肪油系增塑劑

脂肪油系增塑劑是由植物油及動物油制取的脂肪酸、油膏和其它。

硬脂酸:能促進ZnO、炭黑在橡膠中的分散,還是重要的硫化活性劑。

油膏:有黑油膏、白油膏。使炭黑易分散,對壓延、壓出有利,半成品表面光滑、收縮率小、挺性大,可防止噴霜。硫化后易脫模,但用量多時會延緩硫化。

其它包括甘油、蓖麻油、大豆油、硬脂酸鋅等。

五.合成增塑劑

合成增塑劑主要用于.性較強的橡膠或塑料中,如NBR、CR。合成增塑劑能賦予膠料柔軟性、彈性和加工性能。還可提高制品的耐寒性、耐油性、耐燃性等。合成增塑劑按結構分有以下幾種:

鄰苯二甲酸酯類、脂肪二元酸酯類、脂肪酸類、磷酸酯類、聚酯類、環氧類、含氯類和其它,分別簡單介紹如下:

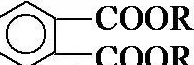

1.鄰苯二甲酸酯類

結構式如下:

R為烷基、芳基、環己基等。

鄰苯二甲酸二丁酯(DBP):能改善膠料的耐屈撓性、粘著性及耐低溫性,但耐久性差。

鄰苯二甲酸二辛酯(DOP):具有較好的綜合性能,與橡膠相容性好,耐寒、耐熱、電*緣性好。

*般R基團小,與橡膠的相容性好,但揮發性大,耐久性差;R基團大,其耐揮發性、耐久性、耐熱性提高,但增塑、耐寒性變差。

2.脂肪二元酸酯類

結構式如下:

主要作為耐寒性增塑劑,主要品種有:

己二酸二辛酯(DOA):具有優異的耐寒性,但耐油性不夠好,揮發性大。

壬二酸二辛酯(DOZ):具有優良的耐寒性,揮發性低,耐熱、耐光、電*緣性好。

癸二酸二辛酯(DOS):優良的耐寒性、低揮發性及優異的電*緣性,但耐油性差。

癸二酸二丁酯(DBS):耐寒性好,但揮發性大,易遷移,易抽出。

3.脂肪酸酯類

耐寒性.好,主要品種有油酸酯、季戊四醇脂肪酸酯、檸檬酸酯類。

常用品種有油酸丁酯(BO),具有優越的耐寒性、耐水性,但耐侯性、耐油性差。

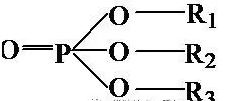

4.磷酸酯類

結構式中R1、R2、R3代表烷基、氯代烷基、芳基。

主要用作耐燃性增塑劑,用量越大,耐燃性越好,分子中烷基成分越少,耐燃性越好。

常用品種有:磷酸三甲苯酯(TCP):良好的耐燃、耐熱、耐油性及電*緣性,耐寒性差。

磷酸三辛酯(TOP):耐寒性好,揮發性小,但易遷移,耐油性差。

5.聚酯類

分子量在1000~8000的聚酯,主要作耐油增塑劑,揮發性小,遷移性小,耐油、耐水、耐熱。

主要品種有:癸二酸系列、己二酸系列、鄰苯二甲酸系列等。其中癸二酸系列增塑效果好,鄰苯二甲酸系列的增塑效果差。

這些酯類合成增塑劑具有較高的.性,多用于.性橡膠。隨著用量的增大,橡膠的物理機械性能下降,但伸長率和回彈性有所提高。采用直鏈的脂肪酸酯類可提高硫化膠的耐寒性,但易抽出。

NBR中常用DOP、DBP、TCP等,作耐寒制品時可用DOA、DOZ、DBS等,耐油時可選用聚酯類增塑劑。

CR通常使用5~10份石油系增塑劑,但作耐寒制品時,應選用酯類增塑劑,作耐油制品時可選用聚酯類增塑劑。

SBR:改善加工性能時,使用石油系增塑劑;提高耐寒性時,可使用脂肪酸類及脂肪二元酸酯類增塑劑。

IIR:提高耐寒性時,可選用DOA、DOS增塑劑,提高耐油性時,選用聚酯類增塑劑。

6.環氧類

此類增塑劑主要包括環氧化油、環氧化脂肪酸單酯和環氧化四氫鄰苯二甲酸酯等。環氧增塑劑在它們的分子中都含有環氧結構,具有良好的耐熱、耐光性能。

環氧化油類,如環氧化大豆油、環氧化亞麻子油等,環氧值較高,*般為6%~7%,其耐熱、耐光、耐油和耐揮發性能好,但耐寒性和增塑效果較差。

環氧化脂肪酸單酯的環氧值大多為3%~5%,*般耐寒性良好,且塑化效果較DOA好,多用于需要耐寒和耐侯的制品中。常用的環氧化脂肪酸單酯有環氧油酸丁酯、辛酯、四氫糠醇酯等。

環氧化四氫鄰苯二甲酸酯的環氧值較低,*般僅為3%~4%,但它們卻同時具有環氧結構和鄰苯二甲酸酯結構,因而改進了環氧油相溶性不好的缺點,具有和DOP*樣的比較全面的性能,熱穩定性比DOP還好。

7.含氯類

含氯類增塑劑也是耐燃性增塑劑。此類增塑劑主要包括氯化石蠟、氯化脂肪酸酯和氯化聯苯。

氯化石蠟的含氯量在35%~70%左右,*般含氯量為40%~50%。氯化石蠟除耐燃性外,還有良好的電*緣性,并能增加制品的光澤。隨氯含量的增加,其耐燃性、互溶性和耐遷移性增大。氯化石蠟的主要缺點是耐寒性、耐熱穩定性和耐侯性較差。

氯化脂肪酸酯類增塑劑多為單酯增塑劑,因此,其互溶性和耐寒性比氯化石蠟好。隨氯含量的增加耐燃性增大,但會造成定伸應力升高和耐寒性下降。

氯化聯苯除耐燃性外,對金屬無腐蝕作用,遇水不分解,揮發性小,混合性和電*緣性好,并有耐菌性。

六、新型增塑劑

物理增塑劑易揮發,易遷移、易抽出,使制品體積收縮,發展新型增塑劑的方向:

1.反應性增塑劑:增塑劑分子在硫化溫度下可與橡膠大分子反應,或本身聚合,如端基含有乙酸酯基的丁二烯分子量在10000以下的異戊二烯低聚物。

2.液體橡膠也有*定的增塑作用,互溶性好,難抽出,不易揮發,如液體NBR。

3.低分子量CR:可作CR的增塑劑,不易被抽出,膠料性能好。

4.由CCl4、CHBr3作調節劑合成的苯乙烯低聚物,可作IR、NBR、SBR、BR的增塑劑。

5.氟蠟(低分子量偏氟氯乙烯和六氟丙烯聚合物)可作氟橡膠的增塑劑。

*線品*”上海淞江集團:解決橡膠接頭的*切疑問,提*橡膠接頭的全部案例,☯全*橡膠接頭行業.家通過TS壓力管道生產許可證的生產廠家。總機:021-60547776